Die Entwicklung eines neuen Kajaks beginnt mit einer »Eingebung«. So nennt es zumindest Jochen Lettmann. Natürlich könne man nicht ständig das Rad neu erfinden. Nach anderen Umsetzungen vorhandener Konzepte suchen könne man aber schon, sagt er, und nennt als Beispiel eins von Lettmanns neuen Wildwasserbooten: »Natürlich ist die Machete ein Halfslice-Kajak. Aber eben doch anders, etwas breiter, mit mehr Auftrieb für schweres Wildwasser, vom Fahrverhalten fast wie ein Creeker.« Die Eingebung beinhaltet natürlich bereits, was eines Tages vielleicht entstehen soll: ein Touren-, See- oder Wildwasserkajak. Oder vielleicht auch mal ein Boot mit Genen aus mehreren Klassen.

Und natürlich folgt der Eingebung die Prüfung, ob sich die kreative Idee, eines schönen Tages leibhaftiges Kajak geworden, dann auch verkaufen lässt. Dazu prüfen die Hersteller ihre Produktpalette, werfen einen kritischen Blick auf die Verkaufszahlen der aktuellen Boote und ermitteln daraus, wo eventuell noch eine Lücke besteht, wo es Nachfrage geben, wo der »Trend ein friend« sein könnte. Dabei verlassen sie sich nicht nur auf ihre eigenen Zahlenreihen und ihre eigene Intuition, sondern holen auch Rat von außen ein. Wolfgang Haupt von Prijon formuliert das so: »In diesem Stadium kontaktieren wir unsere Teampaddler und eine Auswahl an nationalen und internationalen Fachhändlern, um genauere Infos zu bekommen, was fehlt beziehungsweise sich verkaufen lässt. Daraus werden dann eines oder mehrere Modelle erstellt, die wir im Detail angehen.« Wichtige Fragestellungen seien dabei: Einsatzgebiet, Käufergruppe, Paddlergewicht und -größe sowie der Preisbereich, in dem sich das neue Kajak bewegen soll.

Rumpf-Entwicklung

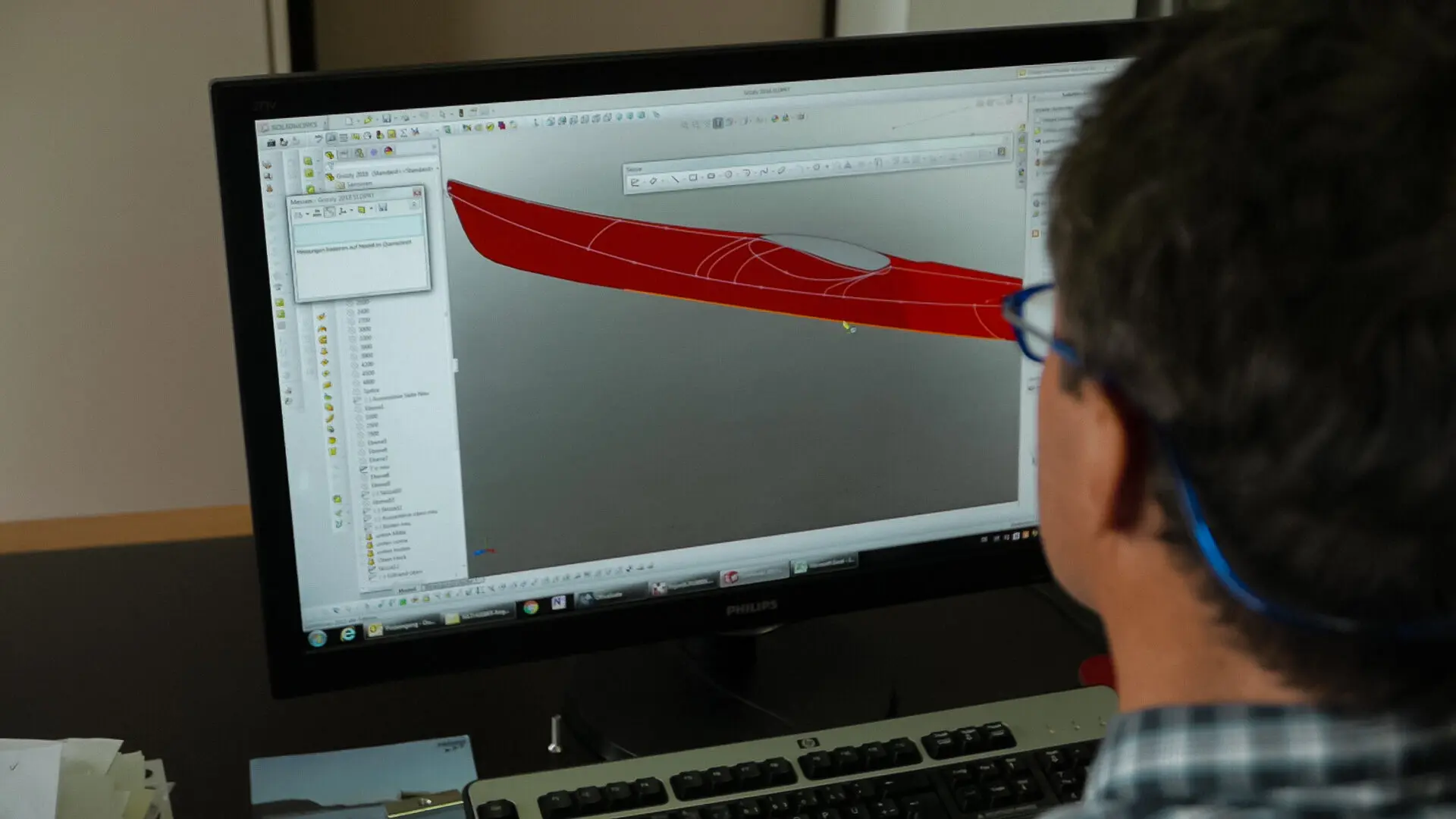

Wenn die Vorab-Überlegungen abgeschlossen sind, wird es konkret. Wie lang soll das neue Boot in etwa werden? Wie breit? Wieviel Kielsprung soll es bekommen, wieviel Tragfähigkeit, welchen Spantenverlauf? Bei manchen Herstellern entstehen erste Skizzen per Hand, andere gehen gleich an den Computer. Snowy Robertson, bei Dagger zuständig für die Bootsentwicklung, schildert dieses Stadium für den britischen Hersteller folgendermaßen: »Je nach Art des Projekts nutzen wir ein wenig von beiden Möglichkeiten. Oft beginnen wir mit einigen Konzeptskizzen, die wir elektronisch auf einem Tablet anfertigen, um die Form, das Volumen und die Proportionen des Bootes zu erkunden. Diese Entwürfe können dann in eine CAD-Software übertragen und als Grundlage für die Konstruktion verwendet werden.« Auch bei Pyranha, sagt Marketing Manager Mathew Wilkinson, können Papier und Bildschirm im Anfangsstadium Hand in Hand gehen, zum Beispiel, wenn man auf die Schnelle Details kommunizieren will. Dann aber geht es ans CAD – und dieses Zauberwort fällt bei allen Herstellern. Es steht für »computer aided design«, also die Erstellung eines Designs, einer Konstruktion am Bildschirm. Die spätere Ausstattung wird zwar schon mitgedacht, Listen von Ausstattungs-Merkmalen entstehen. Und doch spielt die »Innenarchitektur« in diesem Stadium erstmal eine Nebenrolle. »Nur die Position des Sitzes muss jetzt schon vorausberechnet werden, wegen der Trimmung«, sagt Wolfgang Haupt von Prijon. Ansonsten steht jetzt das »Herzstück eines Kajaks« im Mittelpunkt aller Überlegungen: die Bootshülle. Beschleunigung, Auftauchverhalten, Fahrdynamik, Langlebigkeit und Gewichtsersparnis – all das ergibt sich aus der Hülle selbst.

Testfahrten mit Prototypen

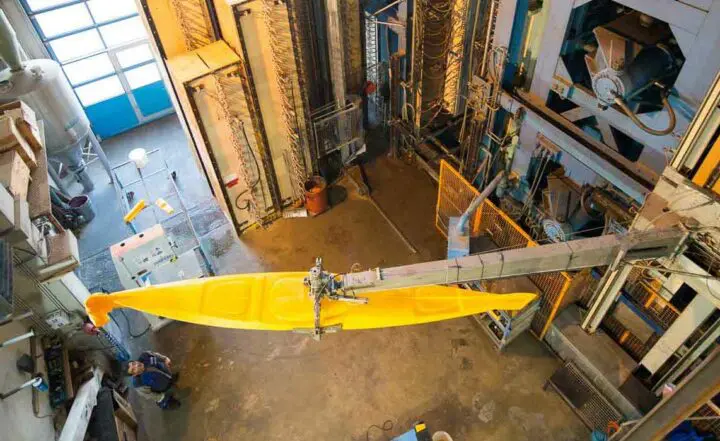

Wenn die CAD-Zeichnungen zur Zufriedenheit der Bootsdesigner abgeschlossen sind, geht es an die Herstellung eines ersten Prototypen im Maßstab 1:1. Wolfgang Haupt: »Nun kommt unsere Computer-gesteuerte Fräse zum Einsatz, mit der wir aus einem Schaumblock die Negativ-Form für einen Prototypen fräsen. Mit dieser Form können wir den ersten Proto laminieren.« Danach wird der frischgebackene Bootsrumpf mit einem Sitz versehen – und dann beginnt die aufwändige und oft langwierige Testphase auf dem Wasser. Auf geeignetem Wasser natürlich – so testet Prijon seine Wildwasser-Prototypen oft in den Alpen, neue Seekajaks in Wind und Wellen der französischen Atlantikküste. Derzeit, so Wolfgang Haupt, sei allerdings gerade ein neues Wildwasser-Modell in Norwegen in der Erprobung.

Die Anzahl der Testfahrten kann dabei recht unterschiedlich ausfallen. »Wir drehen meist zwischen drei und zehn Proberunden. Je nachdem, ob man komplettes Neuland betritt oder nicht«, sagt Jochen Lettmann. Und fügt hinzu: »Meistens ist zwar schon bei den ersten Annahmen nichts so richtig falsch. Detailänderungen sind aber schon oft nötig, vor allem an den Spanten, am Rocker, am Volumen, an Breite und Höhe.« Nach den ersten Erfahrungen geht es zurück an den Rechner. Änderungen einfügen. Neuen Prototypen fräsen. Und das Ganze von vorne.

Mathew Wilkinson von Pyranha sagt zur Prototypen-Phase: »Manchmal kriegen wir es schon beim ersten Mal hin und brauchen vor der Produktion nur noch ein paar Detailverbesserungen. Ein andermal können wir bis zu sechs Prototypen brauchen.« Und in seltenen Fällen lasse man ein Projekt auch ganz fallen, sogar dann, wenn man schon kurz vor der Produktionsphase stehe. »Wir sind Enthusiasten«, sagt Wilkinson, »also bringen wir nichts auf den Markt, von dem wir nicht überzeugt sind.«

Snowy Robertson beziffert die Anzahl der Prototypen »je nach Art des Projekts auf eins bis vier«. Dagger arbeite sehr eng mit seinen professionellen Teammitgliedern zusammen, um möglichst viel Echtzeit-Feedback zu jedem Design zu erhalten. Erst wenn man das Gefühl habe, dass ein Produkt ausgereift sei, mache man weiter. Bei Änderungen an einem Prototypen müsse man »selektiv und strategisch« vorgehen. Denn: »Oft ist es eine Kombination von Änderungen, die notwendig sind und zur Feinabstimmung des Designs beitragen. Die Änderung eines einzigen Faktors kann zu viele Kompromisse an anderer Stelle nach sich ziehen. Es ist wichtig zu wissen, wie sich eine Änderung auf einen anderen Bereich des Bootes auswirken wird. Je weniger Variablen, desto besser.«

Beim Rosenheimer Hersteller Prijon geht man im Prinzip ähnlich vor: »Nach einigen Probefahrten mit verschiedenen Paddlern wissen wir, wo am Bootskörper noch nachgearbeitet werden muss. Anschließend überarbeiten wir das Hüllendesign, bauen einen weiteren Prototypen auf und testen ihn erneut. Und gegebenenfalls das Ganze noch ein drittes Mal.« Relativ häufig nötig seien Änderungen am Volumen, außerdem an der Sitzposition und in diesem Zusammenhang an der Trimmung.

Am Ende der Entwicklungsphase steht dann bei allen ein Schaummodell, das exakt das fertige Boot widerspiegelt.

Manchmal reibungslos. Manchmal nicht.

Natürlich erinnern sich die Hersteller an Boote, bei denen der ganze Entwicklungszyklus reibungslos ablief. Und an andere, die mehr Aufwand und Geduld erforderten. So erzählt Jochen Lettmann: »Unser allererstes am Rechner entworfenes Boot, das Rage, war am Anfang ein Supergau. Am Computer sah noch alles top aus, aber als wir am Wasser standen, dachten wir: Das Ding schwimmt nie.« Doch die Entwicklung des Rage ging weiter, und 1998 kam das vergleichsweise lange Rodeoboot auf den Markt. »Eine schwere Geburt – und trotzdem eines meiner Lieblingsboote«, sagt Jochen Lettmann.

Wolfgang Haupt von Prijon erinnert sich dagegen gerade an zwei Seekajaks, deren Entwicklung jede Menge Aufwand verursachte: »Das Seatron GT war so ein Fall. Und auch das neue Lavie, das genau für kleine, leichte Paddler passen musste. Den ersten Prototyp davon haben wir komplett weggeschmissen.« Reibungslos vonstatten ging dagegen beispielsweise die Entwicklung des Dayliner – mittlerweile seit über zehn Jahren ein Touren-Klassiker im Hause Prijon und eines seiner meistverkauften Boote.

Bei Pyranha ging die Entwicklung des Ripper flott und schmerzlos über die Bühne, ebenso die des 12R. Einen Nachfolger für den 9R zu entwickeln, den 9R II, war eine schwierigere Aufgabe. »Einer der wenigen Fälle, bei denen wir kurz vor der Produktion standen – und dann entschieden, von vorne anzufangen.« Was letztendlich dabei herauskam, sei so unterschiedlich zum ursprünglichen 9R gewesen, dass man beide Modelle auf dem Markt ließ. »Das Schlimmste«, erinnert sich Wilkinson, »war aber der Octane. Die Herausforderungen mit diesem Boot machen uns immer noch Alpträume.«

Bei Dagger ist es eine Ausstattungsvariante, an die sich Snowy Robertson zuerst erinnert, wenn es um aufwändige Entwicklung geht: »Für Dagger bedeutete die Entwicklung der Contour Ergo-Ausstattung eine Menge harter Arbeit. Wir hatten ein großartiges Team, das an allen Teilen gearbeitet hat, aber es war ein großes Projekt mit so vielen Variablen und spezifischen Anforderungen, dass es sich zu einem schwierigen Unterfangen entwickelte, das aber mit einem großartigen Ergebnis endete.« Vergleichsweise einfach sei die Entwicklung der Dagger-Boote Green Boat und Vanguard gewesen, da sich die Entwickler auf Anforderungen konzentrieren konnten, die nur wenig Kompromisse notwendig machten.

Der letzte Akt: die Fertigung

Nach dem abschließenden Prototypen ist die Stunde der Tüftler und der Designer vorbei. Es schlägt die der Handwerker und Arbeiter. Und die der Maschinen. Wolfgang Haupt: »Nun wird ein Positiv-Kern gefräst, der genau dem Boot entspricht – zuzüglich der Schrumpfung des Materials beim Blasprozess. Dieses Modell ist die Grundlage für die Erstellung der Blasform, die wir ebenfalls hier in Rosenheim fertigen.« Damit werden dann die Bootshüllen im Druckblasverfahren hergestellt und die Boote anschließend in der Rosenheimer Bootsmanufaktur von Hand zusammen gebaut.

Bei Lettmann werden die PE-Boote im Rotations-Sinter-Verfahren hergestellt. Auch hier gilt: Wenn der Rumpf die Maschine verlassen hat, geht es ans Schleifen und Polieren, danach ist er fertig. Was bedeutet, das nun die Innenausstattung an der Reihe ist. Und die, so Jochen Lettmann, macht fast genauso viel Arbeit wie die Bootsform.

Und was ist nun schwieriger zu konstruieren, ein Wildwasser- oder ein Seekajak? Laut Jochen Lettmann kommen bei Wildwasser-Kajaks mehr Parameter zum Tragen, während man bei Seekajaks meist mit vergleichsweise wenig Änderungen auskomme. Und Snowy Robertson sagt: »Es ist nicht so, dass das eine schwieriger ist als das andere. Es geht eher darum, wie man die Bedürfnisse des jeweiligen Endverbrauchers erfüllt. Wildwasserpaddler sind mit ihren Produkten in sehr dynamischen Situationen so vertraut, dass sie oft jedes kleine Designdetail und jeden Unterschied spüren. Für einen Seekajakfahrer muss das Boot leichtgängig, gleitfähig und elegant sein, während er gleichzeitig versucht, das Layout zu perfektionieren und viele Funktionen in das Deck zu integrieren.« Für Mathew Wilkinson ist die Bootsklasse ebenfalls nicht entscheidend für die Größe der Herausforderungen beim Entwicklungsprozess. »Wir verschieben häufig die Grenzen in beiden Disziplinen. Es kommt darauf an, wie ehrgeizig und innovativ die Idee ist.« Je mehr Neuerungen, desto schwieriger also. Und damit spricht er wohl für alle Hersteller.